Manutenzione Industriale

Migliorare i processi di manutenzione industriale e degli impianti produttivi.

La manutenzione industriale è forse l’ambito applicativo più complesso e sfidante per coloro che si occupano di manutenzione. Coinvolge impianti e macchinari industriali spesso molto complessi, in cui un fermo macchina imprevisto o un guasto inaspettato possono avere ricadute pesanti sul fatturato aziendale e la sicurezza. Ecco perché niente deve essere lasciato al caso.

In questo articolo esploreremo insieme quali sono gli strumenti più adatti, le strategie più utilizzate e il ruolo svolto dalla tecnologia per riuscire a ridurre i rischi ed eliminare gli sprechi.

Condividi l’articolo

Indice dei contenuti

- Manutenzione industriale: cos’è e quali sono gli aspetti centrali?

- Il cambio di paradigma tra manutenzione industriale e produzione

- Perché abbiamo bisogno di un piano di manutenzione preventiva per i nostri impianti industriali?

- L’importanza di pianificare e programmare la manutenzione degli impianti industriali

- La strada verso l’affidabilità

- Ottimizzare i piani di manutenzione degli impianti industriali

- Analisi FMEA

- Root Cause Analysis

- Metriche e KPI di manutenzione industriale

- Il costo di gestione della manutenzione impianti

- I vantaggi del CMMS nella manutenzione industriale

- Integrare il CMMS con i sistemi MES

Manutenzione industriale: cos’è e quali sono gli aspetti centrali?

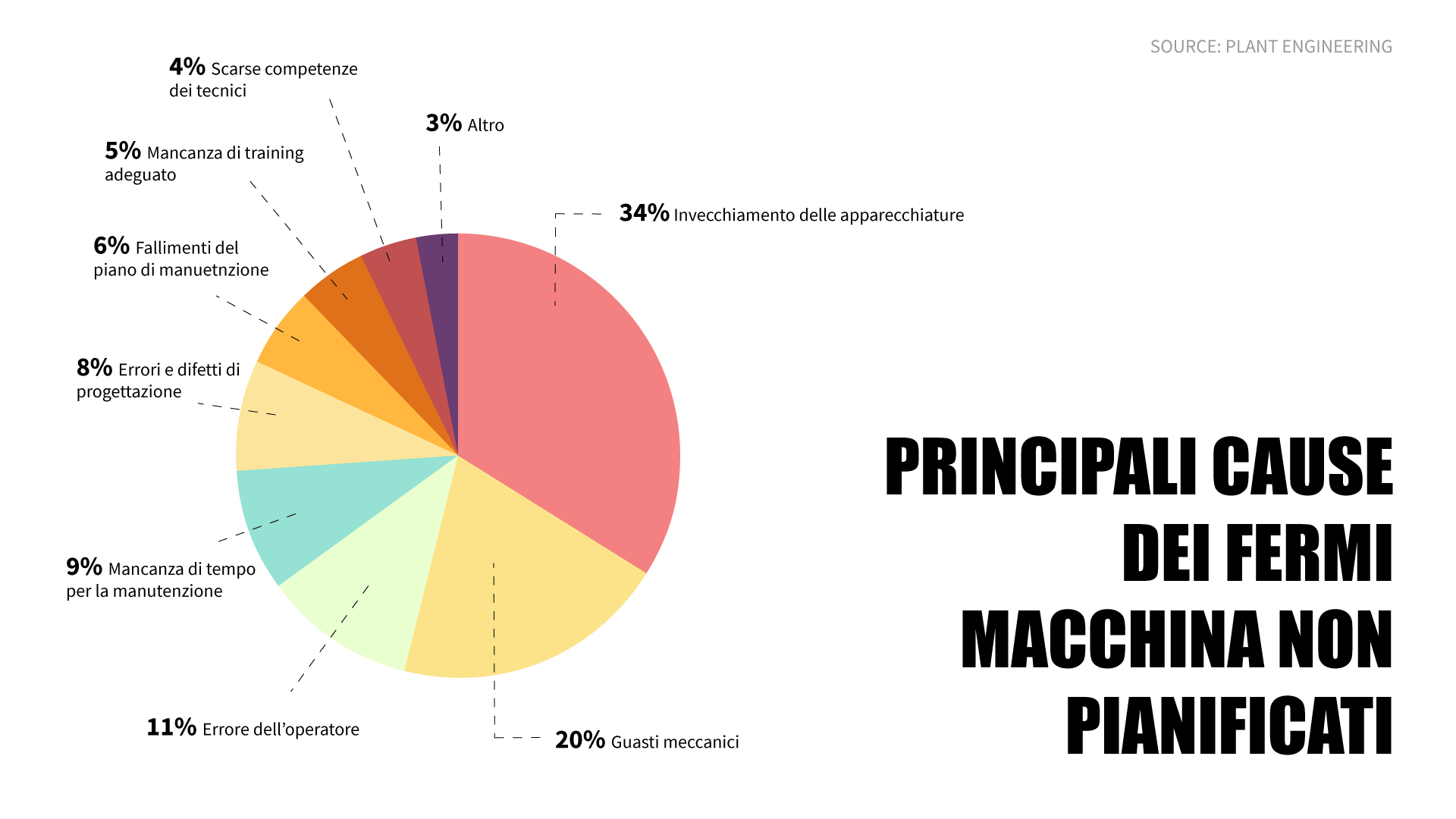

Quando si parla di manutenzione industriale, quindi della manutenzione di impianti e macchinari produttivi, ci sono 2 aspetti centrali che finiscono sempre per monopolizzare la discussione:

- Come aumentare l’affidabilità di un impianto industriale, riducendo il numero dei guasti e dei fermi macchina.

- Come massimizzare la produttività, quindi i tempi in cui il macchinario o l’impianto industriale è effettivamente produttivo, riducendo i tempi di fermo, quelli di intervento, gli sprechi e ovviamente le perdite di produzione.

In ambiente produttivo, industriale e manifatturiero, il mantra è sempre stato quello di produrre di più ad un costo inferiore (e come dargli torto?)

Questo però, ha portato per molto tempo a considerare la manutenzione come un aspetto secondario, un costo imposto con cui bene o male si deve fare i conti. E in parte è vero. Ma è anche vero che i responsabili della manutenzione insieme ai loro team possono fare molto per ridurre al minimo questi costi, migliorare i processi e assicurare una maggiore produttività adottando un atteggiamento proattivo e data-driven.

Scarica il White Paper: mainsim CMMS per la manutenzione industriale (pdf)

Scopri i vantaggi derivanti dall’utilizzo di un CMMS con questo white paper dedicato alla manutenzione industriale.

Basti pensare ai costi di riparazione di un impianto industriale e confrontarli con quelli di un fermo macchina (che per la cronaca si aggira in media intorno ai 260mila $ l’ora, arrivando fino ai 50mila dollari al minuto nel settore automotive). Insomma, un periodo di guasto rappresenta un danno considerevole per ogni azienda.

Attenzione però! Ovviamente la manutenzione aumenta da un lato l’affidabilità e le prestazioni di un impianto industriale, dall’altro ne aumenta però anche i costi di esercizio. Lo scopo è quindi quello trovare il giusto equilibrio tra costi aggiuntivi e benefici futuri.

Il cambio di paradigma tra manutenzione industriale e produzione.

Per essere funzionale ai bisogni e gli obiettivi di produzione aziendali, la manutenzione industriale deve essere in grado di:

- pianificare le operazioni, facendo coincidere le attività di manutenzione preventiva (che presuppongono un arresto temporaneo dell’impianto industriale) con i tempi in cui la produzione è già ferma (downtime).

- Programmare del lavoro, fornendo tutte le informazioni ai tecnici perché possano intervenire nel modo più rapido possibile.

- Analizzare i dati e ottimizzare i piani di manutenzione, per adattarli agli impianti industriali verificandone l’efficacia ed evitando gli sprechi.

Questa approccio proattivo, porta ad un nuovo paradigma che tende a mettere sullo stesso piano l’importanza del ruolo della manutenzione industriale con quello giocato dalla produzione. In breve, per trarre il maggior profitto dalle nostre risorse, le due funzioni devono essere poste sullo stesso piano.

Nella tabella qui sotto possiamo osservare come si è evoluto il ruolo della manutenzione industriale nel tempo.

| Periodo | <1950 | 1950-1975 | 1975-2000 | >2000 |

| Evoluzioni produttive | Lavorazioni manuali semplici | Meccanizzazione (sistemi complessi) | Automazione (sistemmi molto complessi) | Globallizzazione (evoluzione del mercato) |

| Approccio utilizzato | Interventi correttivi, concepiti come un male necessario | Interventi previsti concepiti come un bisogno tecnico, operati da manutentori | Introduzione del concetto di funzione aziendale della manutenzione, da integrare. conle altre per ottenere un vantaggio economico | Incontro tra manutenzione e produzione, introducendo principi di miglioramento continuo e sforzo manutentivo globale |

In tabella: cambiamento del ruolo e delle strategie di manutenzione industriale con l’evoluzione della tecnologia e delle modalità di produzione.

Politiche di manutenzione degli impianti industriali

Non esiste una politica di manutenzione più virtuosa di un’altra. O almeno, tutte le strategie di manutenzione godono di una propria dignità.

Di seguito, uno sguardo veloce alle principali politiche di manutenzione per gli impianti industriali:

- Manutenzione correttiva: Conosciuta anche come manutenzione a guasto, è la più basilare delle politiche di manutenzione industriale poiché prevede un intervento soltanto dopo il verificarsi di un’anomalia o un guasto. Il vantaggio è quello di evitare fermate degli impianti produttivi per ispezioni programmate e interventi preventivi.

- Manutenzione Preventiva: L’obiettivo della manutenzione preventiva è quello di evitare guasti o quanto meno contenerne gli effetti. Prevede quindi di intervenire prima che si presenti un’anomalia. La manutenzione preventiva si suddivide a sua volta in altre tipologie di manutenzione, quali:

- Manutenzione Ciclica: si basa su cicli di manutenzione preventiva da ripetersi a cadenze costanti oppure in base all’età dell’impianto

- Manutenzione Su Condizione: basata sulla rilevazione delle condizioni del macchinario industriale

- Manutenzione Predittiva: basata sull’analisi statistica e la rilevazione tramite sensori applicati agli asset per anticipare i guasti

- Manutenzione Migliorativa: Consiste in una serie di piccole azioni di miglioramento dell’impianto industriale al fine di aumentarne l’affidabilità e la manutenibilità.

Perché abbiamo bisogno di un piano di manutenzione preventiva per i nostri impianti industriali?

La maggior parte degli addetti alla manutenzione industriale, risponderebbero a questa domanda “per prevenire e ridurre i guasti dei nostri impianti”. Ma una risposta ancora migliore sarebbe: “Per prevenire conseguenze che sarebbero inaccettabili.”

La riduzione dei guasti, infatti, benché sia sicuramente il più appetibile degli obiettivi per chiunque si trovi a gestire la manutenzione degli impianti industriali, non è necessariamente anche il più conveniente.

Mi spiego meglio: alcuni fallimenti possono essere considerati accettabili, poiché non hanno conseguenze significative. In altri casi però potremmo essere disposti a fare di tutto pur riuscire a prevenire un guasto.

Il fatto è che non esiste una politica di manutenzione più virtuosa di un’altra. O almeno, tutte le strategie di manutenzione godono di una propria dignità. Tuttavia, quando si parla di manutenzione industriale, un approccio preventivo può migliorare l’affidabilità e la disponibilità dei nostri impianti, facendo risparmiare all’azienda un bel po’ di denaro.

Il problema è che nella maggior parte dei casi i nostri piani di manutenzione preventiva non riescono a raggiungere gli obiettivi che ci siamo posti.

Programmi scadenti fanno soltanto perdere tempo e sprecare denaro, gravando ancor più sui costi aziendali. Al contrario, dobbiamo riuscire a trarre il massimo dalle nostre operazioni, adattando i piani manutentivi alle esigenze dei singoli asset e valutando di volta in volta la loro efficacia.

La maggior parte dei programmi di manutenzione preventiva sono inefficaci.

Non sono parole mie, ma di John Mubray. Nel suo libro “Reliability Centered Maintenance” sottolinea come in genere tra il 40% e il 60% delle attività inserite all’interno di un piano di manutenzione preventiva aggiungono poco valore ai nostri impianti e macchinari industriali.

Alcuni tra i problemi che elenca sono:

- Attività duplicate

- Attività svolte con troppa o troppo poca frequenza

- Attività inefficaci nell’affrontare la modalità di guasto

- Troppe attività intrusive che sarebbero più efficaci se basate sulle condizioni

- Mancanza di dati per impostare la frequenza corretta delle attività

Il risultato è che spesso buttiamo via tempo e denaro facendo cose che non aggiungono o apportano poco valore, senza metterci a riparo da problemi futuri. E, questo lo aggiungo io, un programma di manutenzione preventiva che non funziona si traduce in un doppio lavoro, e in definitiva in un programma di manutenzione a guasto.

(Leggi qui se vuoi saperne di più sulla Reliability Centered Maintenance)

Pianificare e programmare la manutenzione degli impianti industriali.

Alla fine degli anni ’80, l’azienda DuPont commissionò a Winston Ledet il più grande studio di benchmarking sulle pratiche di manutenzione industriale e affidabilità degli impianti mai realizzato.

Nello studio furono coinvolti 3500 siti produttivi dislocati tra Nord America, Europa e Giappone.

Una delle conclusioni chiave a cui portò la ricerca DuPont fu che le migliori aziende (che rappresentavano il 5% dell’intero campione oggetto d’indagine) riuscivano ad ottenere più alti livelli di produttività rispetto alle altre, grazie ad una migliore pianificazione e programmazione delle operazioni di manutenzione degli impianti industriali.

Da allora, molti altri studi di benchmark hanno dimostrato che livelli di produttività del reparto di manutenzione compresi tra il 20% e il 30%, sono tipici nella maggior parte dei siti industriali.

Questo significa che, da un tecnico che lavora su turni di 10 ore, le aziende ottengono tra le 2 e le 3 ore di tempo effettivo di manutenzione (wrench time). Questo è quello che possiamo definire un basso livello di produttività.

Non deve essere per forza così. L’esperienza dimostra che l’implementazione di un processo di pianificazione e programmazione efficace consente di aumentare la produttività oltre il 45%.

Perché la pianificazione e la programmazione sono così importanti per migliorare la manutenzione industriale?

La pianificazione e la programmazione delle attività di manutenzione industriale consentono di eliminare o ridurre:

- Ritardi e perdite di tempo durante il completamento dei lavori

- Identificazione errata dei materiali con conseguenti false partenze, ritardi o riparazioni di fortuna

- Scarso coordinamento del personale con conseguente eccessiva attesa e tempi di inattività

La pianificazione e la programmazione consentono inoltre di:

- migliorare la qualità del lavoro

- aumentare i tempi di attività delle attrezzature critiche

- maggiore sicurezza

In che modo un CMMS ti aiuta a migliorare la pianificazione e programmazione della manutenzione industriale?

Un CMMS (Computerized Maintenance Management System ti aiuta a:

- identificare e stabilire le priorità

- importare e monitorare le scadenze

- Assegnare il lavoro

- Accedere alla documentazione, check-list e liste di materiali

- Schedulare sul calendario

- monitoraggio degli arretrati (backlog di manutenzione)

- Aggiornamento in tempo reale dell’andamento dei lavori

Il ruolo di un CMMS nella manutenzione impianti industriali

Un CMMS aiuta a semplificare i processi di manutenzione degli impianti industriali, fornendoti una completa visione delle risorse, del team e dei processi, attraverso la gestione di questi 3 aspetti:

- Oggetti: Organizzazione gerarchica delle strutture degli asset e impianti industriali

- Eventi: Gestione di tutti gli eventi manutentivi quali manutenzioni correttive, ispezioni, programmate, su condizione e migliorative

- Risorse: Rendicontazione di tutte le risorse utilizzate per l’esecuzione degli ordini di lavoro (manodopera, materiali, etc.)

Un CMMS ti consente inoltre di:

- Stabilire le priorità di ciascun intervento e assegnarli al personale

- Migliorare la comunicazione con tecnici, fornitori, e tra reparti

- Pianificare la manutenzione programmata degli impianti

- Monitorare i tempi e i costi di fermo macchina degli impianti

- Migliorare la produttività dei tecnici raggiungendoli sul campo con le informazioni giuste

- Consultare la cronologia dei guasti e degli impianti

- Analizzare i guasti, metriche e KPI di manutenzione

- Rendicontare le attività

La strada verso l’affidabilità degli impianti industriali.

Ogni strategia di manutenzione ha i suoi vantaggi. Sebbene alcune di esse siano più efficienti di altre in termini di costi, non è quasi mai una buona idea concentrarsi soltanto su una di esse per tutti gli impianti industriali. Il processo di scelta della migliore strategia per ciascun impianto e macchinario, è il cuore della manutenzione incentrata sull’affidabilità (Reliability Centered Maintenance – RCM).

Molto spesso la manutenzione preventiva e la manutenzione incentrata sull’affidabilità vengono scambiate per la stessa cosa. Ma non lo sono.

Nonostante la manutenzione preventiva presenti numerosi vantaggi come una maggior durata delle apparecchiature, un consumo energetico ridotto e un minor numero di guasti non previsti, attuare una politica di manutenzione di questo genere in modo indiscriminato a tutti i nostri impianti industriali e apparecchiature può far lievitare rapidamente i costi (oltre a rivelarsi spesso inefficace e inefficiente).

La manutenzione incentrata sull’affidabilità degli impianti riduce questo genere di inefficienze, assegnando piani di manutenzione e politiche manutentive in base ai singoli impianti.

Ciascun impianto industriale deve essere passato sotto la nostra lente di ingrandimento, valutando con attenzione quale tipologia di manutenzione applicare a ciascuno di essi. In alcuni casi si tratterà certo di manutenzione preventiva, in altri no.

Applicare quindi una manutenzione incentrata sull’affidabilità ai propri impianti industriali significa effettuare un’analisi approfondita di ciò che è necessario fare, valutando le cause di ciascun guasto, le criticità, gli effetti che hanno sul processo, le soluzioni attuate, i materiali utilizzati, i tempi e altri fattori importanti.

L’obiettivo è quello di assicurarsi che le attività e i piani di manutenzione dei nostri impianti industriali siano al contempo efficienti ed efficaci, aiutandoci a contenere i costi e allocare. almeglio le nostre risorse.

6 step per la manutenzione incentrata sull’affidabilità

Attuare una politicha di manutenzione degli impianti industriali che sia incentrata sull’affidabilità (realibility) comporta un processo basato su questi 6 passaggi:

- Identificare il valore degli impianti industriali: in questa fase è necessario individuare quali impianti e attrezzature sono più importanti, effettuando un’analisi delle criticità su ciascuno di essi attraverso un’analisi FMEA/FMECA.

- Identificare le cause di guasto: dopo aver assegnato le priorità ai vari impianti industriali e ai loro componenti, possiamo delineare ciascuna modalità di guasto e le cause che la comportano attraverso un’analisi delle cause principali (Root Cause Analysis – RCA).

- Registrare le modalità di guasto: dopo aver individuato i guasti e aver loro assegnato un punteggio in base alla criticità, possiamo registrali a scopo di pianificazione.

- Stabilire i piani di manutenzione: una volta che sai come ogni parte dell’attrezzatura può guastarsi, è il momento di iniziare a lavorare sulla soluzione migliore per ogni causa di guasto. Ciò comporta la selezione del giusto tipo di manutenzione per ogni risorsa.

- Metti in atto le soluzioni prescritte

- Monitora e correggi: una volta implementati i piani stabiliti è necessario monitorarne i risultati per capire se la soluzione adottata è o meno la più efficace. Questo comporta ovviamente di raccogliere i dati e analizzarli in modo approfondito per apportare le modifiche richieste.

Ottimizzare i piani di manutenzione degli impianti industriali

Quanto detto finora ci è servito per farci un’idea di quanto sia importante riuscire a ottimizzare i nostri piani di manutenzione per gli impianti industriali, in modo da limitare i fermi macchina inaspettati, ridurre le conseguenze dei guasti e aumentare la produttività eliminando gli sprechi. Di seguito diamo un’occhiata più da vicino ad alcuni degli strumenti principali per riuscire a raggiungere i nostri obiettivi.

Individuare le criticità con l’analisi FMEA

Sono uno dei più grandi sostenitori dell’analisi FMEA/FMECA in qualsiasi ambito, facility management compreso, perché permette ai responsabili della manutenzione di individuare le criticità dei nostri impianti e stabilire le priorità in base alla gravità e all’impatto che un guasto può generare sul processo. Tutto questo è ancora più importante quando si applica alla manutenzione industriale.

L’FMEA (Failure Mode and Effects Analysis) è un metodo di analisi che permette alle aziende di determinare l’impatto che un potenziale guasto avrebbe su un processo e valutarne i rischi.

I principali motivi per cui è importante effettuare una valutazione FMEA sono:

- Ricerca di difetti e potenziali problemi

- Valuatare i possiblii effetti generati dalle criticità e i rischi che essi comportano

- Individuare le possibili cause di guasto

Un’analisi FMEA inizia raccogliendo tutte le informazioni che abbiamo a proposito di un impianto industriale. In manutenzione, è molto importante coinvolgere non solo le figure preposte a questa funzione, ma anche i responsabili della produzione, in modo da mettere insieme quante più idee possibili.

Chiaramente, disporre di un’anagrafica tecnica completa e accurata ti permette di velocizzare il lavoro.

Raccolte queste informazioni, devono essere valutati tutti i possibili effetti che questi guasti potrebbero avere sul processo o sul sistema, la loro gravità e la frequenza. Possiamo quindi assegnare loro dei valori e collocarli in una matrice a formare una scala ponderata dell’indice di gravità, rilevabilità e frequenza (RPN – Risk Priority Number).

Assegnando un diverso peso a ciascuna tipologia o modalità di guasto, l’FMEA diventa a tutti gli effetti un criterio decisionale oggettivo per riuscire a prioritizzare gli interventi o svolgere manutenzioni preventive mirate a ridurre eventuali rischi.

mainTIPS

Effettuare un’analisi FMEA non è un procedimento complicato e molto spesso può essere svolto anche con un semplice foglio Excel. Quello che invece potrebbe risultare più complesso è la raccolta dei dati che ci servono e il loro continuo aggiornamento. Questo potrebbe portare via molto tempo e rendere le cose più complicate da gestire.

Molti software CMMS hanno al loro interno un modulo sui guasti in cui è possibile stabilire dei codici di guasto (Failure Codes) ed effettuare un’analisi FMEA/FMECA completa, andando ad inserire gli indici di gravità, rilevabilità e frequenza in modo che sia il sistema stesso a calcolare per te il risk priority number.

Analizzare i guasti con la Root Cause Analysis

Utilizzare la Root Cause analysis (Analisi delle Cause Principali) per lo studio dei guasti, permette ai responsabili della manutenzione degli impianti industriali di adottare un processo sistematico per identificare le origini e le cause di guasto, comprenderne le motivazioni che hanno condotto al fallimento e individuare le soluzioni migliori per correggere l’errore.

Il processo analitico alla base dell’analisi RCA si fonda essenzialmente sulla risposta a tre tipi di domande:

- Qual è il problema?

- Perché si è verificato?

- In che modo possiamo evitare che accada di nuovo?

mainTIPS

Un CMMS può aiutarti a raccogliere i dati che ti servono per una Root Cause Analysis (RCA) degli impianti industriali: tramite il modulo di analisi delle cause di guasto, i tecnici o il responsabile possono aggiungere le informazioni sul guasto che vengono registrate all’interno della scheda dell’impianto industriale, in modo da velocizzare l’analisi.

Analizzare i dati: metriche e KPI di manutenzione industriale

Riuscire a valutare i costi/benefici o l’efficacia dei nostri programmi di manutenzione, è un aspetto centrale nel percorso di ottimizzazione della manutenzione industriale.

Metriche e KPI di manutenzione ci permettono di fare luce sui nostri processi, aiutandoci a migliorarli attraverso un approccio data-driven. È inutile girarci interno: nella manutenzione industriale, i dati valgono più dell’oro.

Principali metriche e KPI di manutenzione:

MTBF: Calcola il tempo medio tra il verificarsi di un guasto e quello successivo

MTR: Tempo medio di riparazione

MTTF: Tempo medio al verificarsi di un guasto

PMP: Percentuale di manutenzione preventiva rispetto al totale delle attività svolte.

Il costo di gestione della manutenzione impianti industriali

I responsabili della manutenzione industriale sono sempre alla ricerca di potenziali modi per ridurre i costi delle operazioni e aumentare la produzione.

Tempi di riparazione più rapidi, un numero inferiore di guasti e fermi macchina, estendere il ciclo di vita degli asset, ridurre le spese di energia, sono tutte occasioni di risparmio, se non vere e proprie opportunità di crescita.

Una corretta gestione della manutenzione industriale ti aiuterà a contenere i costi e ridurre gli sprechi.

Ecco dunque alcune statistiche sui risparmi nella manutenzione industriale grazie all’impiego di un CMMS:

- Riduzione tra il 5% e il 15% dei costi di manutenzione complessivi

- Risparmi sui costi fino al 20% grazie all’ottimizzazione dell’inventario e degli acquisti

- Una riduzione media del 20% dei costi di fermo macchina grazie ad una migliore produttività e allocazione delle risorse

I vantaggi del CMMS nella manutenzione industriale

Il CMMS (Computerized Maintenance Management System) viene spesso associato alla pianificazione, programmazione e gestione degli ordini di lavoro, del personale e dei fornitori. Ma è molto più questo. Essendo un software di manutenzione collaborativo a cui l’intero team può avere facilmente accesso anche tramite cellulare, svolge un ruolo fondamentale anche nella registrazione dei dati relativi alla manutenzione e alle prestazioni degli asset.

Molte delle informazioni importanti in fase di analisi vengono automaticamente registrate e immagazzinate all’interno del sistema, in modo tale che i tecnici e i responsabili non debbano più perdere ore in attività di data-entry come avviene per esempio con i fogli excel.

Tramite il tracciamento puntuale delle richieste di intervento e la gestione degli ordini di lavoro il CMMS è in grado di acquisire i tempi e i costi di lavoro (come la manodopera o il costo dei materiali utilizzati).

Queste informazioni possono essere utilizzate quindi per fornire report on-demand, monitorando metriche e KPI di manutenzione in pochissimi clic.

Inoltre, la standardizzazione dei processi aiuta i team di manutenzione ad essere più efficienti, creando un vero e proprio hub di conoscenze condivise accessibile ovunque ti trovi e in continuo aggiornamento.

mainTIPS

Il 78% delle aziende che utilizzano un software CMMS per la gestione degli impianti industriali vede miglioramenti importanti nella vita delle apparecchiature, rendendo i propri impianti produttivi più affidabili e migliorandone la disponibilità.

Integrare il CMMS con i sistemi MES

Un altro fattore importante da considerare tra i vantaggi di un CMMS è la possibilità di integrarlo con i sistemi MES in uso all’interno di un’azienda. Questo permette di migliorare la comunicazione tra il reparto di produzione e quello di manutenzione, ottenendo dati migliori e automatizzando i processi di manutenzione per renderli ancora più rapidi.

Unisciti agli esperti

Oppure scopri il CMMS mainsim in meno di 3 minuti con questo video.