Manutenzione correttiva

Quando si parla di manutenzione correttiva, o manutenzione a guasto, ormai è troppo tardi. Eppure ci sono dei casi in cui può essere più opportuno adottare politiche di manutenzione correttiva, specialmente se dosata con cura e alternata con altri tipi di manutenzione.

Scopriamo insieme come.

Condividi l’articolo

Contenuto dell'articolo

- Cos’è la manutenzione correttiva

- Manutenzione correttiva definizione

- Manutenzione a guasto e manutenzione correttiva

- Differenza tra manutenzione preventiva e correttiva

- Benefici della manutenzione correttiva

- Svantaggi della manutenzione correttiva

- Applicazione della manutenzione correttiva

- Manutenzione correttiva software

- Conclusioni

Cos’è la manutenzione correttiva

La manutenzione correttiva, conosciuta anche come manutenzione a guasto o in inglese run-to-failure, è un tipo di manutenzione reattiva. È anche la modalità più semplice e antiquata di gestione degli asset che consiste nell’intervenire su un impianto o su un macchinario soltanto dopo che si è verificato un guasto.

Questo tipo di manutenzione è efficace soprattutto su sistemi non critici e facili da riparare a basso costo, quando cioè è più conveniente attendere l’insorgere di un guasto prima di intervenire, poiché la riduzione dei fermi macchina, dei tempi di disponibilità di un impianto e un’efficientamento della produzione ottenibili con altre modalità di manutenzione, non provocano benefici tali da giustificare il maggior costo derivante dall’adozione di una strategia più sofisticata come per esempio un piano di manutenzione preventiva.

Si tratta quindi di individuare il componente su cui si è verificato un guasto e sostituirlo oppure aggiustarlo al fine di ristabilire il corretto funzionamento del macchinario o dell’impianto.

Manutenzione correttiva definizione

Per dare una definizione più precisa di cosa si intenda con il termine manutenzione correttiva, possiamo dunque dire che essa rappresenta l’insieme di azioni manutentive che non concorrono ad aumentare il valore o la produttività e le prestazioni di un sistema, ma tendono ad un semplice ripristino dello status quo ante l’insorgere di un guasto o di un’avaria.

Manutenzione a guasto e manutenzione correttiva

Come accennato in precedenza, i due termini – manutenzione correttiva e manutenzione a guasto – indicano lo stesso tipo di azione manutentiva. Proprio come per la manutenzione correttiva, infatti, la manutenzione a guasto indica quel tipo di interventi manutentivi in cui la riparazione di un componente o di un impianto viene svolta soltanto dopo l’insorgere di un guasto. Si tratta dunque di tutte quelle attività che si rendono necessarie a ripristinare le funzioni originarie del sistema a fronte del manifestarsi di un problema. L’intervento ha come scopo la rimozione del problema che impedisce il funzionamento, il ripristino di usure, senza che vi sia apportato alcun miglioramento tecnico.

Differenza tra manutenzione preventiva e correttiva

Manutenzione preventiva e correttiva sono le due principali politiche di manutenzione, per cui può essere utile soffermarci un momento ad analizzare quali differenze intercorrono tra le due.

Come abbiamo appena detto, la manutenzione correttiva è il tipo di manutenzione più antiquato, nel senso che è la prima politica di manutenzione ad essere stata messa in atto storicamente all’interno delle aziende. In cosa consiste lo abbiamo appena spiegato.

La manutenzione preventiva, o manutenzione programmata, rappresenta invece un’evoluzione della manutenzione correttiva, dovuta alla crescente importanza di prevenire un guasto per evitare ricadute importanti sui livelli di produzione comportati dall’occorrenza di un fermo macchina inaspettato. La manutenzione preventiva infatti, mediante ispezioni regolari, interventi di pulizia e altre attività, si pone l’obiettivo finale di allungare il ciclo di vita degli asset e ridurre al minimo il numero delle fermate non pianificate.

La differenza tra i due tipi di manutenzione sta proprio nel momento in cui viene effettuato l’intervento e l’obiettivo finale che esso si propone di raggiungere: la manutenzione preventiva (o programmata) anticipa il guasto con l’obiettivo di migliorare le prestazioni e la produzione di un impianto, la manutenzione a guasto interviene quando ormai è troppo tardi e mira al ripristino delle condizioni di utilizzo del macchinario.

Benefici della manutenzione correttiva

In generale possiamo sostenere che altre politiche di manutenzione sono generalmente preferibili alla manutenzione correttiva, come per esempio le manutenzioni preventive e programmate, tuttavia non sarebbe corretto demonizzare la manutenzione a guasto a prescindere. Come in parte abbiamo già visto, infatti, esistono anche dei vantaggi derivanti dall’adozione di questo tipo di strategia.

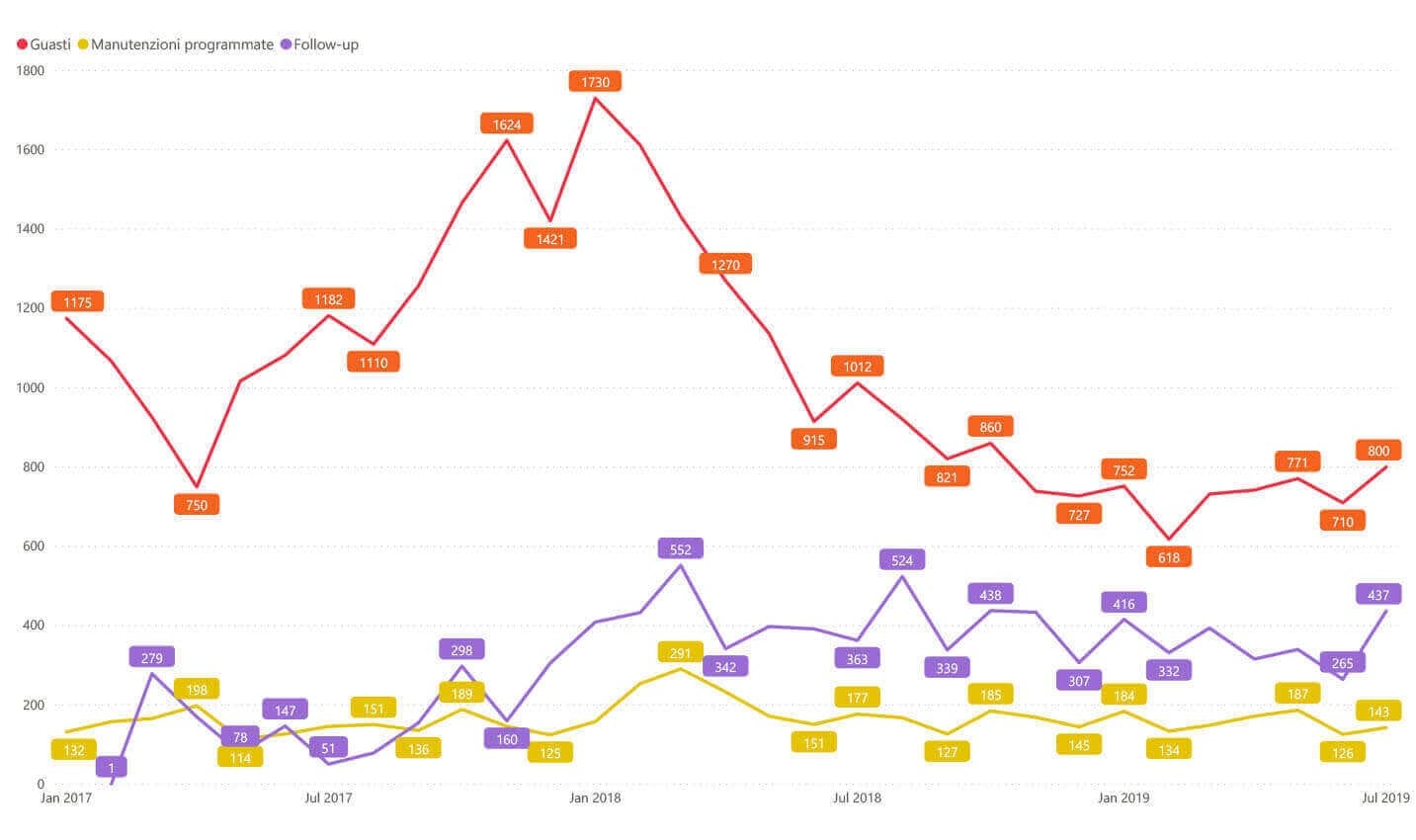

Molto spesso, infatti, la strategia vincente risulta essere un misto tra le due politiche di manutenzione preventiva e correttiva, come si vede dal grafico qui sotto.

Il grafico mostra l’andamento dei costi totali di manutenzione, suddivisi in manutenzione preventiva e correttiva e in funzione del livello di manutenzione aziendale. È chiaro che per ottenere un’efficientamento dei costi di manutenzione sia opportuno riuscire a trovare il giusto equilibrio tra le due strategie.

Ma quali sono, nello specifico, i benefici derivanti dall’adozione di strategie di manutenzione correttiva?

Molto spesso di parla della manutenzione a guasto come di una non strategia, eppure non sempre è così. La manutenzione correttiva può tuttora essere considerata la scelta vincente quando viene applicata su macchinari non critici e a basso costo, poiché si tratta di un tipo di manutenzione reattiva, che permette un considerevole risparmio in termini di tempo e risorse grazie ad una minore complessità organizzativa (analizzeremo meglio gli svantaggi derivanti dall’applicazione di questa strategia nel paragrafo seguente).

Ecco dunque i pricipali benefici derivanti dalla manutenzione a guasto:

- Contenimento dei costi

- Rafforzamento della produzione (quando opportunamente applicata)

La manutenzione a guasto può generare un risparmio, eliminando l’impatto che una manutenzione preventiva, ispezioni e interventi di pulizia possono avere sul budget.

Per alcune classi di materiali e per alcuni processi infatti, può essere la strategia più adatta ed efficace, mentre è senz’altro una scelta rischiosa e sbagliata nel momento in cui coinvolge macchinari complessi e costosi.

Oltre a ciò, esistono ovviamente anche delle implicazioni a livello di sicurezza. Prima di decidere che strategia di manutenzione adottare, sarebbe bene infatti valutare attentamente i rischi e gli effetti che un guasto ad un impianto o un macchinario potrebbero avere sul processo e sulla sicurezza dei dipendenti. Un buon modo per valutare questi rischi è quello di effettuare un’analisi FMEA.

Ecco perché, come accennato poco sopra, è consigliabile effettuare un mix tra diverse politiche manutentive, integrando una strategia di manutenzione correttiva all’interno di piani di manutenzione preventiva, trovando il giusto equilibrio tra efficientamento dei costi e livelli di produzione. in questo modo saremo anche certi di allocare al meglio le risorse disponibili, concentrandole su macchinari che ne hanno maggiormente bisogno.

Svantaggi della manutenzione correttiva

Gli aspetti più discutibili associati alla manutenzione a guasto, sono certamente numerosi:

- Maggiore esposizione del macchinario o dell’impianto a fermi macchina improvvisi e inaspettati

- Un guasto grave ad un componente, può avere conseguenze negative anche su altri elementi del sistema, finendo per comprometterne la funzionalità. Ciò porta facilmente ad un aggravio anche consistente dei costi. Inoltre, è utile sottolineare come spesso risulti difficile, se non impossibile, rendersi conto di un guasto ad un componente interno ad un impianto se non frequentemente ispezionato. Questo aumenta il rischio di un aggravio del danno esteso ad altri componenti dello stesso macchinario, con conseguneze che possono essere catastrofiche.

- Riparazioni improvvise che non sono state programmate, comportano spesso tempi più lunghi per il ripristino del macchinario, ostacolando ulteriormente la produzione.

- L’allocazione del personale è un aspetto importante da tenere in considerazione. Guasti improvvisi possono trovarci impreparati, causando un ulteriore ritardo ed un inefficienza nell’allocazione delle nostre risorse.

- Trattandosi di guasti imprevisti, il magazzino ricambi dovrà necessariamente essere sovradimensionato rispetto alle effettive necessità, al fine di garantire l’immediatezza dell’intervento a guasto.

Applicazione della manutenzione correttiva

La manutenzione a guasto è applicabile a tutti quegli asset che rientrano nelle seguenti categorie:

- Asset non fondamentali: sono quegli asset che possono essere sostituiti e rimpiazzati con facilità una volta generatosi un guasto senza pregiudicare o bloccare il funzionamento dell’impianto o del macchinario su cui sono montati.

- Asset con ciclo di vita breve: Sono tutti quegli asset che non sono progettati per durare nel tempo.

- Asset usa e getta: Sono tutti quei tipi di asset generalmente poco costosi e progettati per un uso singolo. Alcuni esempi possono essere li pneumatici di un auto o le cartucce e toner per le stampanti.

- Asset a bassa capitalizzazione

Manutenzione correttiva software

Così come per la manutenzione preventiva, un software CMMS può essere di grande aiuto anche per gestire le operazioni di manutenzione correttiva e gli asset che non sono ritenuti abbastanza importanti da dovergli dedicare interventi di prevenzione.

Le modalità e le funzioni attraverso cui un software CMMS ci viene in aiuto sono molte. A partire dalla gestione delle richieste di intervento e degli ordini di lavoro che aiutano a rendere più spediti interventi che solitamente devono essere posti in essere nel più breve tempo possibile per evitare perdite e inefficienze.

Oltre a ciò, un software di gestione manutenzione crea di fatto una copia digitale dei nostri asset, automatizzando l’immissione dei dati ad essi relativi. Questo, sommato alla loro elaborazione e allla creazione di uno storico sempre aggiornato, si rende indispnsabile nel momento in cui si decide di adottare un ibrido tra politiche di manutenzione preventiva e correttiva. L’analisi di questi dati, offerta tramite report completi e personalizzati, ci mette in grado di prendere decisioni informate e più consapevoli nel momento in cui andiamo ad elaborare o rivedere una strategia, aiutandoci a trovare il giusto trade-off tra l’una e l’altra.

Guarda il video di un minuto e mezzo per una panoramica veloce di Mainsim

Conclusioni:

aspetti chiave da considerare nell’applicazione di una politica manutentiva a guasto

Alla luce di quanto detto finora, possiamo riassumere il tutto evidenziando alcuni degli aspetti chiave da tenere in considerazione nel momento in cui andiamo ad elaborare un piano di manutenzione correttiva.

- Per alcune classi di materiali e processi una politica di manutenzione correttiva può rappresentare una scelta strategica vincente.

- Scegliere una strategia di manutenzione a guasto è sempre una scelta rischiosa. Ma può essere del tutto sbagliata nel momento in cui coinvolge macchinari e impianti complessi e molto costosi, esponendoli al concreto rischio di incorrere in fermi macchina inaspettati, perdite di produttività non preventivate e alti costi di manutenzione.

- Se opportunamente integrata con un piano di manutenzione preventiva, può non generare effetti negativi sui cicli produttivi, rendere più veloci le operazioni manutentive e aiutare ad una migliore allocazione delle risorse disponibili.

- Un software CMMS può essere un supporto fondamentale quando si decide di attuare un piano di manutenzione a guasto, grazie alle sue funzionalitaà che permettono di rendere più precise e spedite gli interventi in condizioni di emergenza, nonché acquisendo dati e generando report personalizzati che possono rivelarsi strategici nel momento in cui vogliamo valutare l’efficacia delle nostre scelte.

Unisciti agli esperti

Oppure scopri il CMMS mainsim in meno di 3 minuti con questo video.

Ricevi i migliori consigli di manutenzione una volta al mese.

Unisciti agli esperti di manutenzione. Ricevi nuove risorse una volta al mese direttamente nella tua casella e-mail. E puoi annullare l’iscrizione quando vuoi.